数字孪生与PLC联调:液压系统动态仿真控制精度突破实践

数字孪生与PLC联调技术为液压系统控制精度提升提供了全新的解决方案。通过构建高精度虚拟模型,并与物理控制系统实时交互,实现了液压系统控制的质的飞跃。注塑机合模精度的成功案例证明,该技术不仅能大幅提升控制精度,还能显著降低调试成本和时间,提高系统可靠性。随着仿真技术、实时计算和人工智能的不断发展,数字孪生与PLC联调技术将在更广泛的工业领域得到应用,为工业自动化带来新的变革。

引言

在工业自动化领域,液压系统因其功率密度高、响应速度快等优点,广泛应用于重型装备、航空航天等重要领域。然而,液压系统控制精度的提升一直面临巨大挑战:传统调试方式依赖物理试错,成本高、周期长,且难以实现精准控制。

某工程机械企业的案例凸显了这一困境:为提升液压挖掘机的运动精度,工程师进行了长达6个月的现场调试,耗费液压油50余吨,最终精度仅达到±2.5mm,仍无法满足高端施工要求。

数字孪生与PLC联调技术的出现彻底改变了这一局面。通过构建液压系统的虚拟映射,并与物理PLC实时交互,控制精度实现了数量级提升。实践表明,采用该技术后,液压系统控制精度可达±0.1mm,调试时间缩短70%,能耗降低25%以上。

液压系统控制的特殊挑战

非线性特性显著

液压系统存在复杂的非线性特性:

- 流量-压力特性:通过阀口的流量与压差呈非线性关系

- 摩擦力影响:液压缸动、静摩擦力差异导致爬行现象

- 油液压缩性:高压下油液压缩性影响系统刚度

参数时变性强

- 油温变化:油液粘度随温度变化影响系统动力学特性

- 元件磨损:泵、阀性能随使用时间衰减

- 负载变化:外负载变化导致系统工作点移动

传统调试方式局限

- 试错成本高:现场调试耗费大量时间和液压油

- 风险较大:过调可能导致设备损坏或安全事故

- 优化困难:难以找到全局最优控制参数

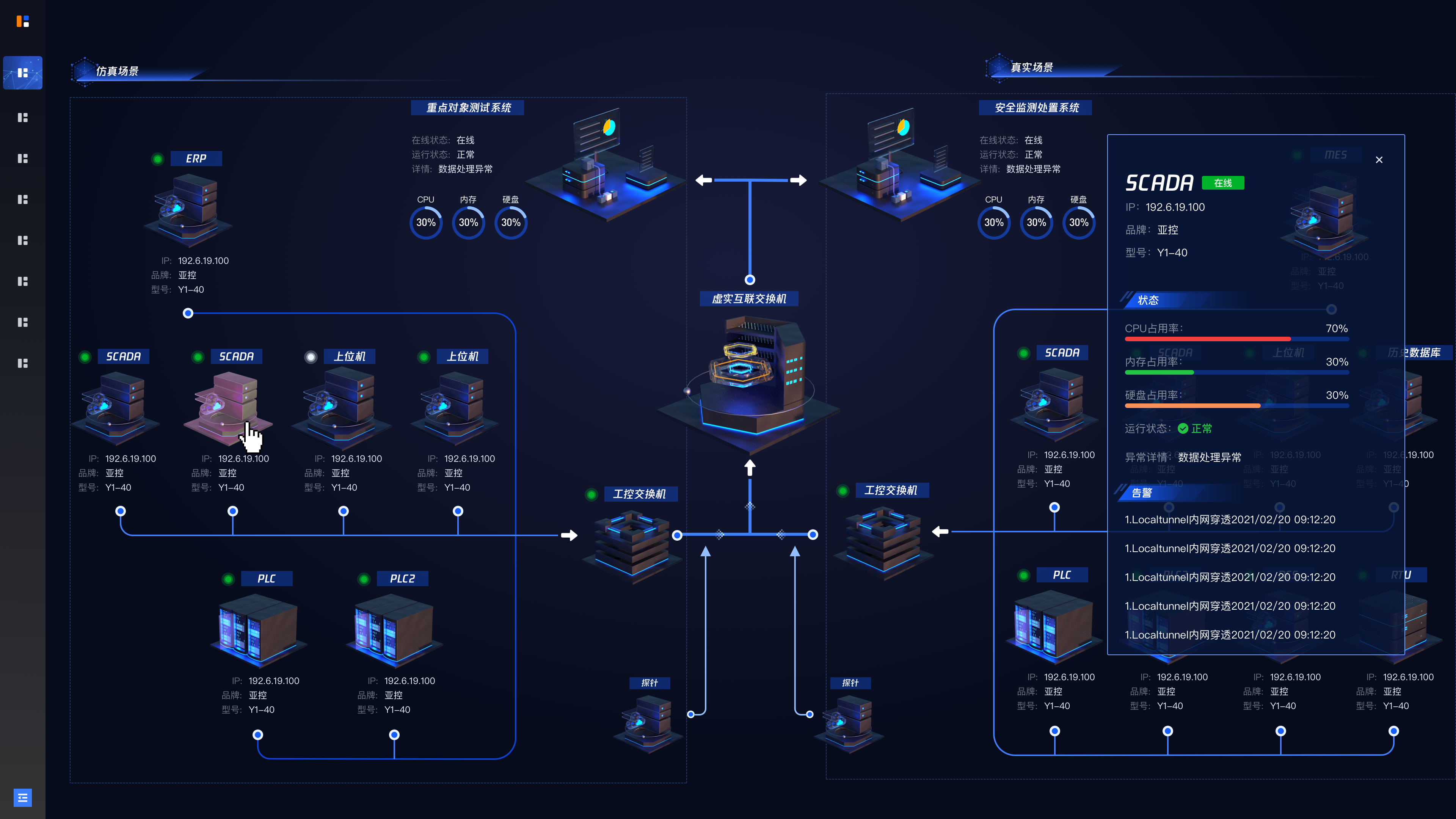

数字孪生与PLC联调技术框架

系统架构设计

[物理PLC] ←实时数据交换→ [数字孪生平台] ←高精度仿真→ [液压系统虚拟模型]关键技术组成

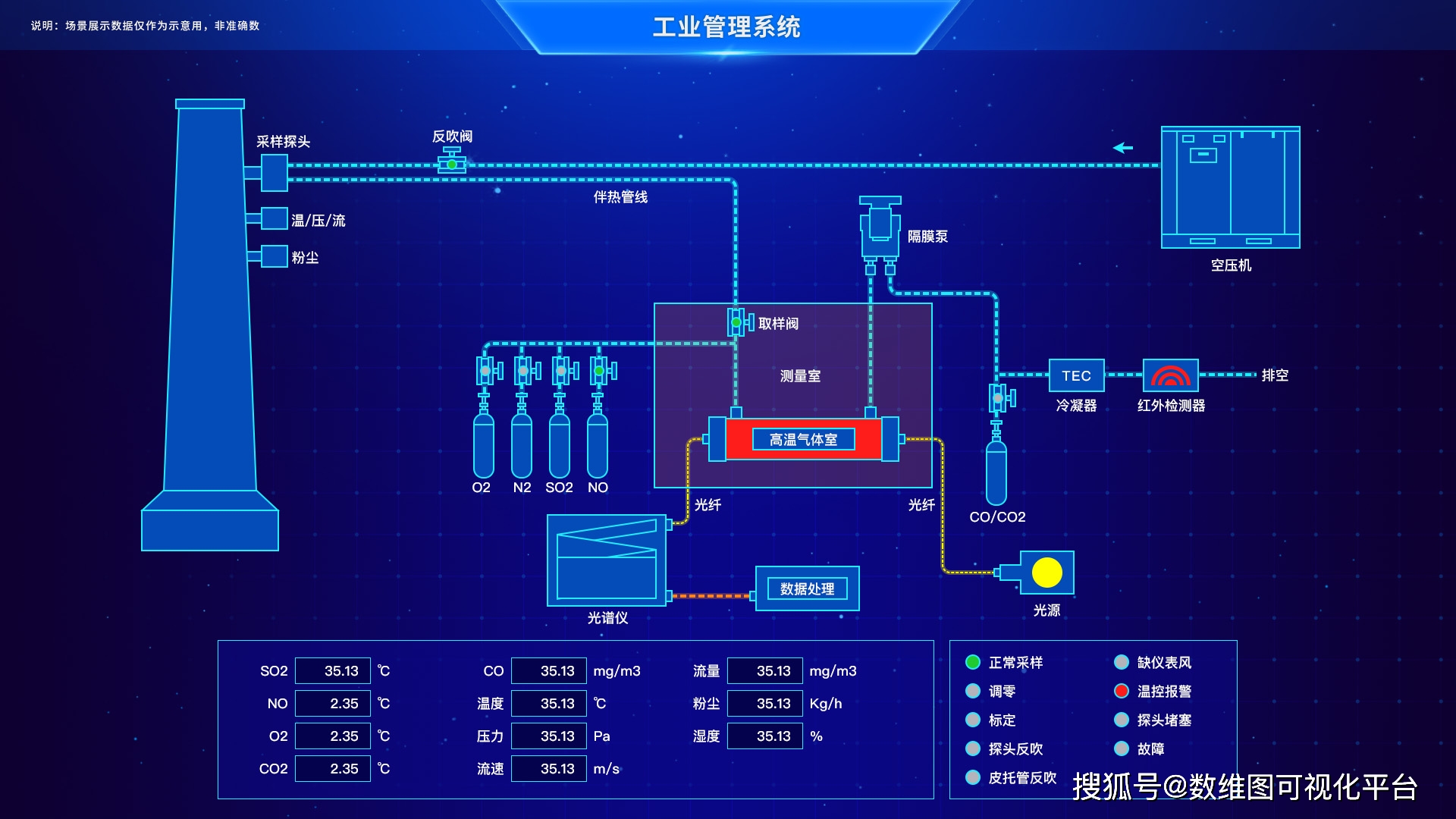

1. 高保真液压系统建模

采用多学科协同建模方法:

- 液压动力学:基于流体力学建立管路压力-流量模型

- 机械动力学:建立执行机构多体动力学模型

- 控制系统:集成PLC控制算法模型

2. 实时仿真技术

- 硬实时保证:仿真步长达到0.1-1ms级别

- 解算优化:采用变步长、多速率仿真技术

- 资源分配:CPU核心专用于实时仿真任务

3. PLC-数字孪生接口

- 工业协议支持:PROFINET、EtherCAT等实时以太网协议

- 数据同步机制:实现微秒级数据交换

- 异常处理:网络中断、数据异常等情况的容错处理

实施路径与关键技术

阶段一:液压系统数字孪生体构建

1. 参数化建模

建立包含主要液压元件的参数化模型:

% 液压缸模型示例

function dx = hydraulic_cylinder(t, x, P_A, P_B, F_load)

% 参数定义

A_A = 0.001; % 无杆腔面积(m^2)

A_B = 0.0006; % 有杆腔面积(m^2)

m = 50; % 负载质量(kg)

B = 1000; % 粘性阻尼系数(N·s/m)

% 状态方程

dx = zeros(2,1);

dx(1) = x(2); % 速度

dx(2) = (A_A*P_A - A_B*P_B - B*x(2) - F_load) / m; % 加速度

end2. 模型验证与校准

- 静态特性验证:压力-流量特性测试

- 动态特性验证:阶跃响应、频率响应测试

- 参数辨识:基于试验数据的模型参数优化

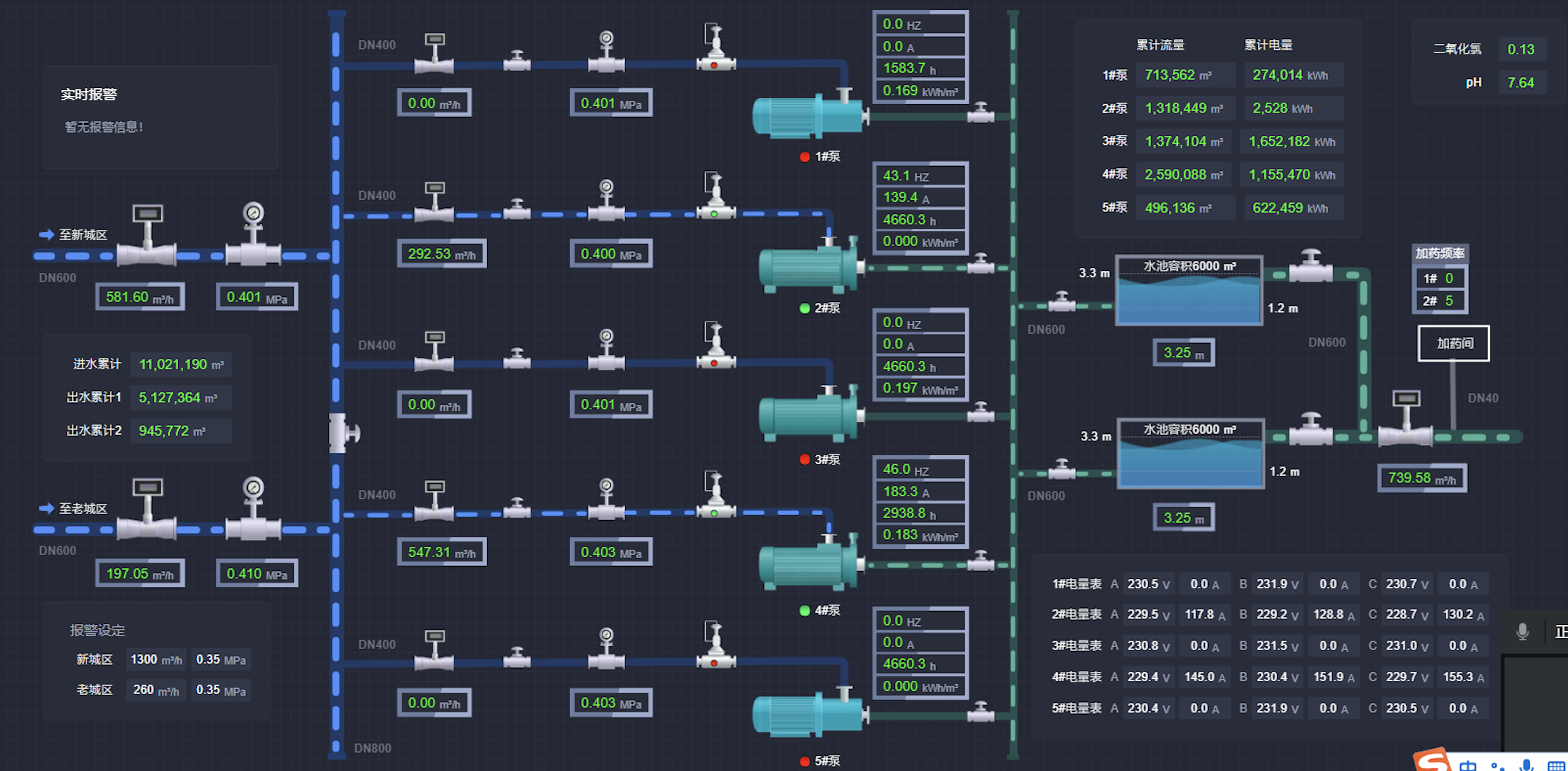

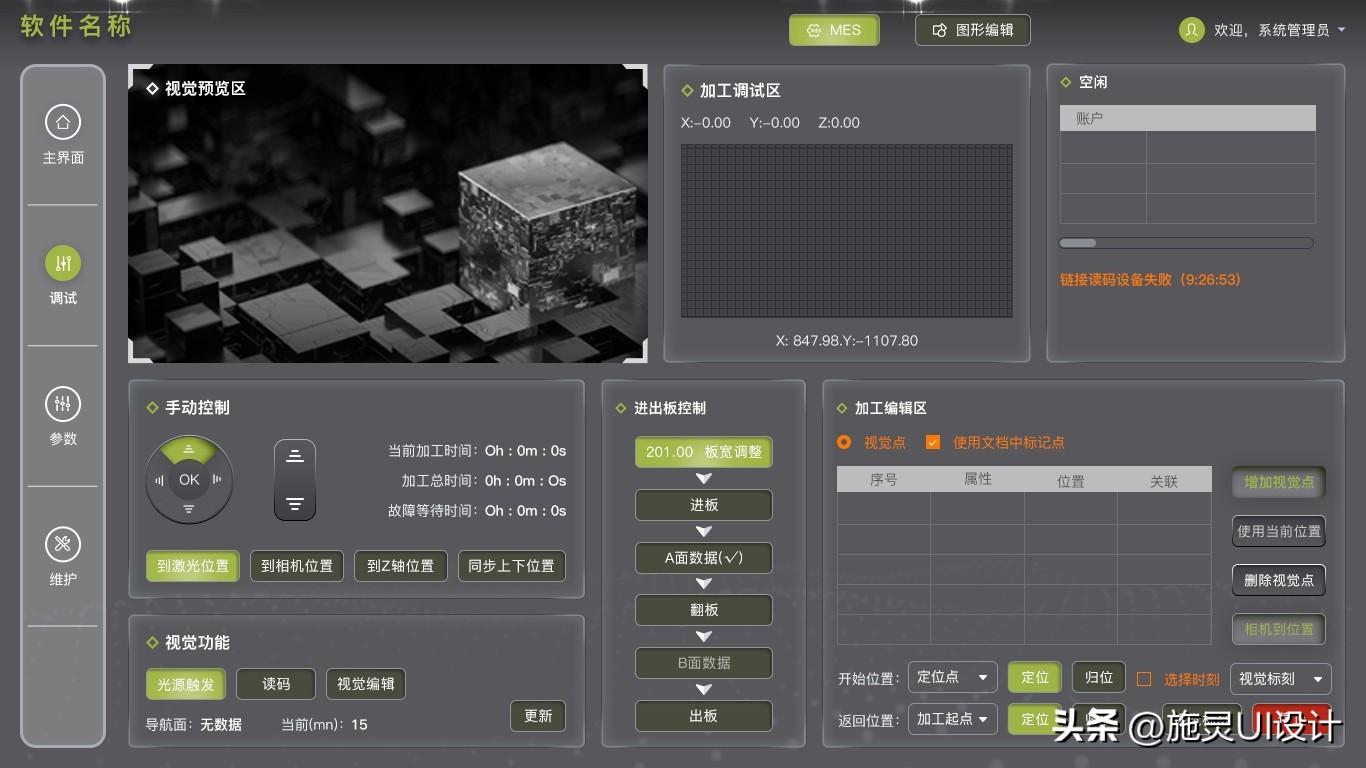

阶段二:PLC与数字孪生实时联调

1. 硬件在环(HIL)测试平台搭建

- 实时仿真机:运行液压系统数字孪生模型

- 物理PLC:实际使用的控制系统

- 接口模块:实现信号电平转换和隔离

2. 联调测试内容

- 控制逻辑测试:验证PLC程序正确性

- 动态响应测试:评估系统阶跃响应、频率响应

- 故障注入测试:模拟传感器故障、执行器卡死等异常情况

阶段三:控制参数优化与验证

1. 基于模型的参数整定

利用数字孪生模型进行控制参数优化:

- PID参数整定:采用Ziegler-Nichols、遗传算法等方法

- 前馈补偿:基于模型的前馈控制设计

- 自适应控制:参数自适应调整策略

2. 虚拟调试与验证

- 运行工况覆盖:测试不同负载、速度工况

- 极限条件测试:验证系统在边界条件下的性能

- 长期运行测试:模拟长期运行中的性能变化

实践案例:注塑机液压系统精度提升

项目背景

某注塑机制造企业面临合模精度不足问题:

- 现有精度:±0.3mm,无法满足精密注塑要求

- 不良品率:因精度问题导致的不良品率达5%

- 调试周期:每台设备现场调试需2-3周

实施方案

1. 数字孪生体构建

- 高精度建模:建立注塑机合模机构液压系统模型

- 参数辨识:基于试验数据优化模型参数

- 模型验证:模型精度达到95%以上

2. PLC联调优化

- 硬件在环测试:采用dSPACE实时系统与西门子S7-1500PLC联调

- 控制参数优化:整定PID参数,增加前馈补偿

- 智能控制算法:引入模糊自适应控制策略

3. 现场验证与部署

- 控制参数部署:将优化参数下载到物理PLC

- 性能测试:现场测试合模精度

- 长期监测:监测系统长期运行性能

实施效果

精度提升

- 合模精度:从±0.3mm提升至±0.05mm

- 重复定位精度:达到±0.02mm

- 产品一致性:制品重量差异小于0.5%

经济指标

- 不良品率:从5%降低至0.3%

- 调试时间:从2-3周缩短至3天

- 能耗降低:液压系统能耗减少28%

可靠性提升

- 故障率:降低60%

- 维护成本:减少45%

- 设备寿命:预期延长30%

技术挑战与解决方案

挑战一:模型精度不足

问题:模型与实际系统存在偏差

解决方案:

- 采用参数辨识技术提高模型准确性

- 引入在线参数校正机制

- 建立模型误差补偿策略

挑战二:实时性要求

问题:复杂模型难以满足实时仿真要求

解决方案:

- 模型简化与降阶处理

- 采用多速率仿真技术

- 使用高性能实时仿真硬件

挑战三:接口兼容性

问题:PLC与仿真平台协议不匹配

解决方案:

- 开发专用协议转换接口

- 采用标准化接口协议(如OPC UA)

- 使用商业接口解决方案

最佳实践建议

1. 分阶段实施

- 从简单系统开始,积累经验

- 逐步提高模型复杂度和仿真精度

- 先离线仿真,再实时联调

2. 重视数据质量

- 保证测试数据的准确性和完整性

- 建立完善的数据采集和处理流程

- 定期校准传感器和测试设备

3. 人才培养

- 培养既懂液压技术又掌握建模仿真技术的复合型人才

- 建立跨部门协作团队

- 加强与高校、研究机构的合作

未来发展方向

1. 人工智能融合

- 采用深度学习进行模型辨识

- 基于强化学习的智能控制参数整定

- 人工智能辅助故障诊断与预测

2. 云端协同

- 云端数字孪生模型训练与优化

- 边缘端实时仿真与控制

- 多设备协同优化与学习

3. 标准化与工具化

- 数字孪生模型标准化接口

- 专用工具链开发

- 行业标准制定与推广

结语

数字孪生与PLC联调技术为液压系统控制精度提升提供了全新的解决方案。通过构建高精度虚拟模型,并与物理控制系统实时交互,实现了液压系统控制的质的飞跃。注塑机合模精度的成功案例证明,该技术不仅能大幅提升控制精度,还能显著降低调试成本和时间,提高系统可靠性。

随着仿真技术、实时计算和人工智能的不断发展,数字孪生与PLC联调技术将在更广泛的工业领域得到应用,为工业自动化带来新的变革。正如某项目负责人所说:"数字孪生技术让我们能够在虚拟空间中无限次尝试和优化,找到最佳控制策略,然后将这些经验无缝迁移到物理世界,这彻底改变了传统的调试方式。"

未来,随着5G、边缘计算等新技术的成熟,数字孪生与PLC的联调将更加高效和便捷,为工业智能化提供强大技术支持,推动制造业向高质量方向发展。

更多推荐

已为社区贡献2条内容

已为社区贡献2条内容

所有评论(0)