给整条产线造个“数字分身”,会发生什么奇妙反应?

产线数字孪生是物理生产线的虚拟复制品,通过物联网传感器、云计算和人工智能技术,实现物理产线与数字产线的实时同步和双向交互。物理产线:现实世界中的设备、物料和人员;虚拟产线:物理产线的高精度数字模型,包括几何模型、物理规则和行为逻辑;数据连接:连接物理产线与虚拟产线的实时数据流,实现双向信息交换。实时性:每秒都在更新数据,反映产线的最新状态互动性:不仅能够监控,还能模拟和优化产线运行预测性:基于历史

当一条物理生产线在数字世界拥有完全对应的"双胞胎",这个数字分身不仅能实时映射产线状态,还能预测未来、优化决策,甚至自主调度生产——这就是数字孪生技术为制造业带来的奇妙变革。

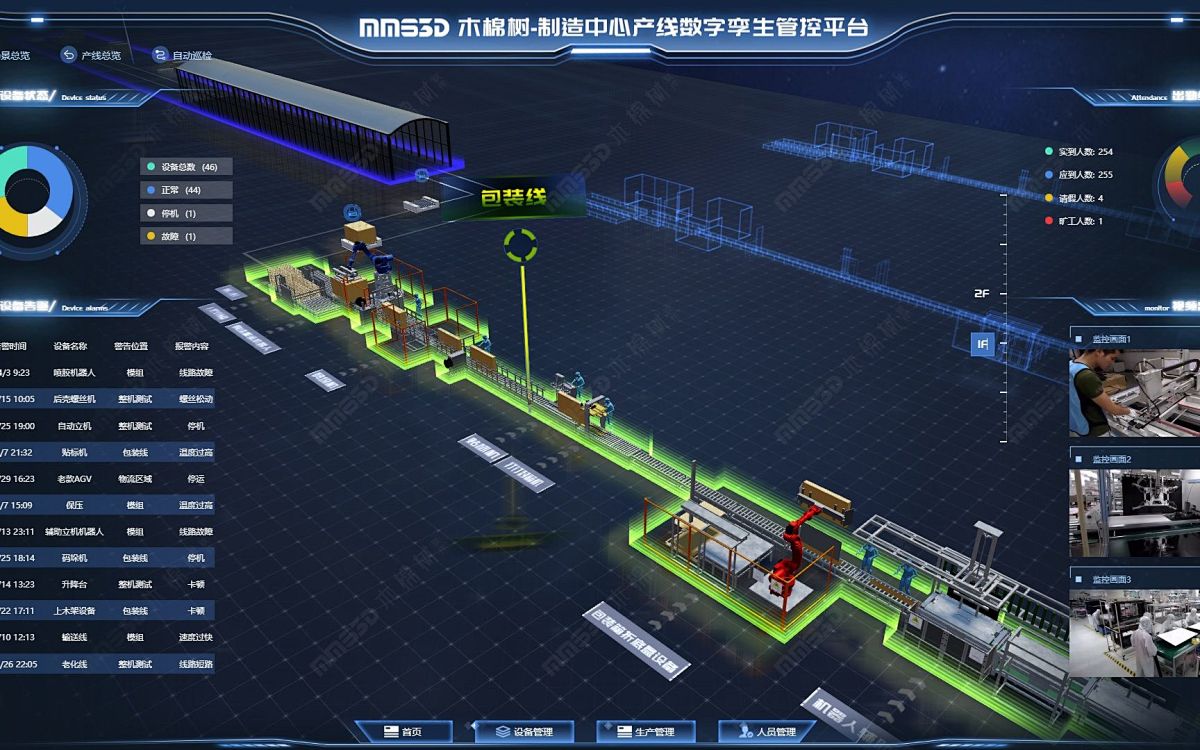

在苏州的一家智能工厂里,工程师正在大屏幕前观察整条生产线的运行情况。但令人惊讶的是,屏幕上显示的不仅是实时监控画面,更有设备健康状态预测、能耗波动分析、物料供应预警,甚至还能模拟不同生产排程的结果。这不是简单的可视化看板,而是整条产线的"数字分身"正在发挥作用。

这条产线的数字孪生系统刚刚发出预警:37号工位的机器人手臂轴承预计在86小时后需要更换。维修团队立即收到通知,计划在周末例行维护时进行处理——避免了可能造成生产线停工数小时的意外故障。

01 什么是产线数字孪生?

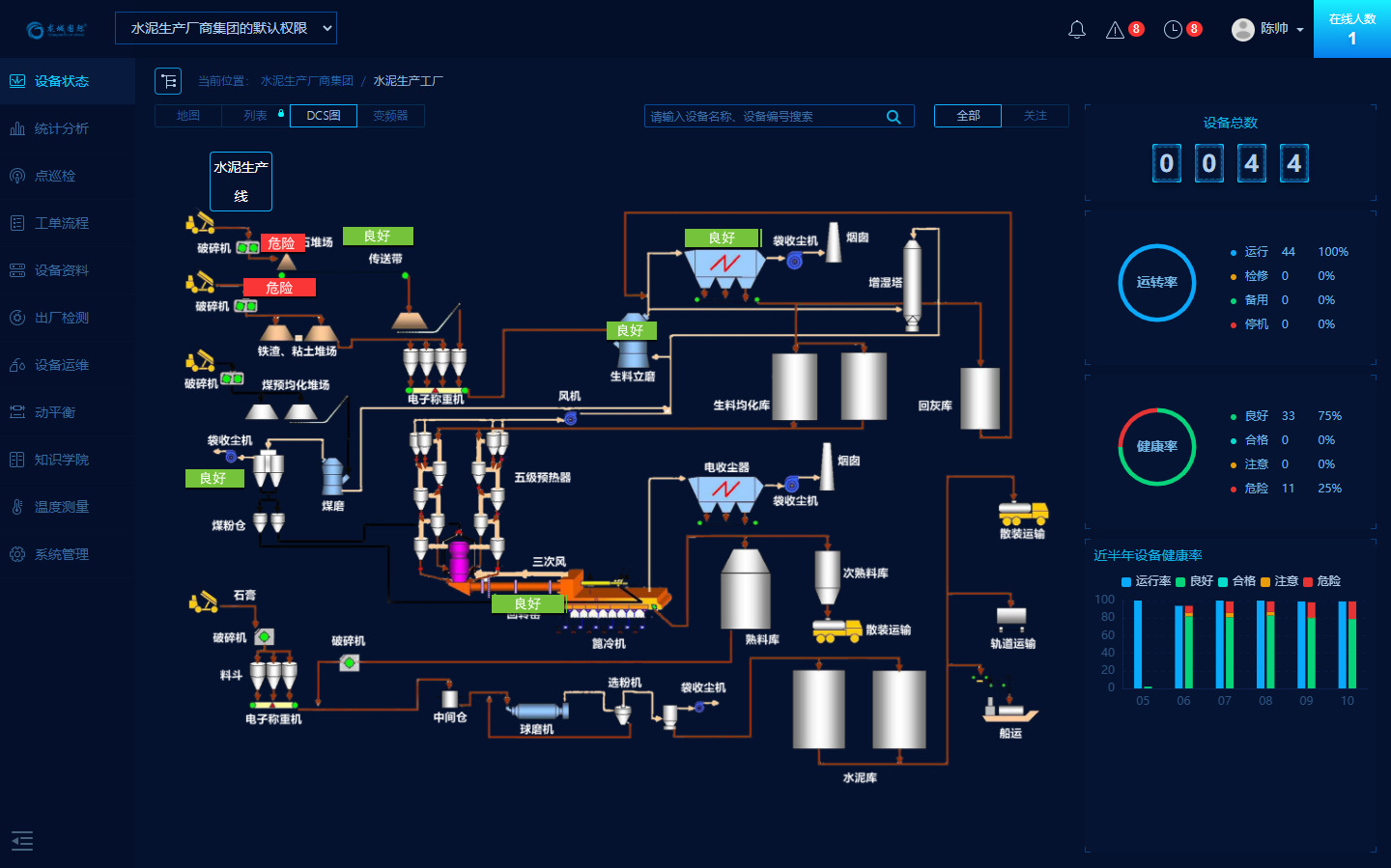

产线数字孪生是物理生产线的虚拟复制品,通过物联网传感器、云计算和人工智能技术,实现物理产线与数字产线的实时同步和双向交互。它包含三个核心要素:

物理产线:现实世界中的设备、物料和人员;虚拟产线:物理产线的高精度数字模型,包括几何模型、物理规则和行为逻辑;数据连接:连接物理产线与虚拟产线的实时数据流,实现双向信息交换。

与传统的数字模型不同,产线数字孪生具有以下特点:

- 实时性:每秒都在更新数据,反映产线的最新状态

- 互动性:不仅能够监控,还能模拟和优化产线运行

- 预测性:基于历史数据和AI算法,预测未来状态和潜在问题

- 全生命周期:覆盖从产线设计、调试到运行、维护的全过程

02 数字分身如何构建?

构建产线数字孪生需要多项技术的协同配合:

数据采集层

通过各类传感器实时收集产线数据:

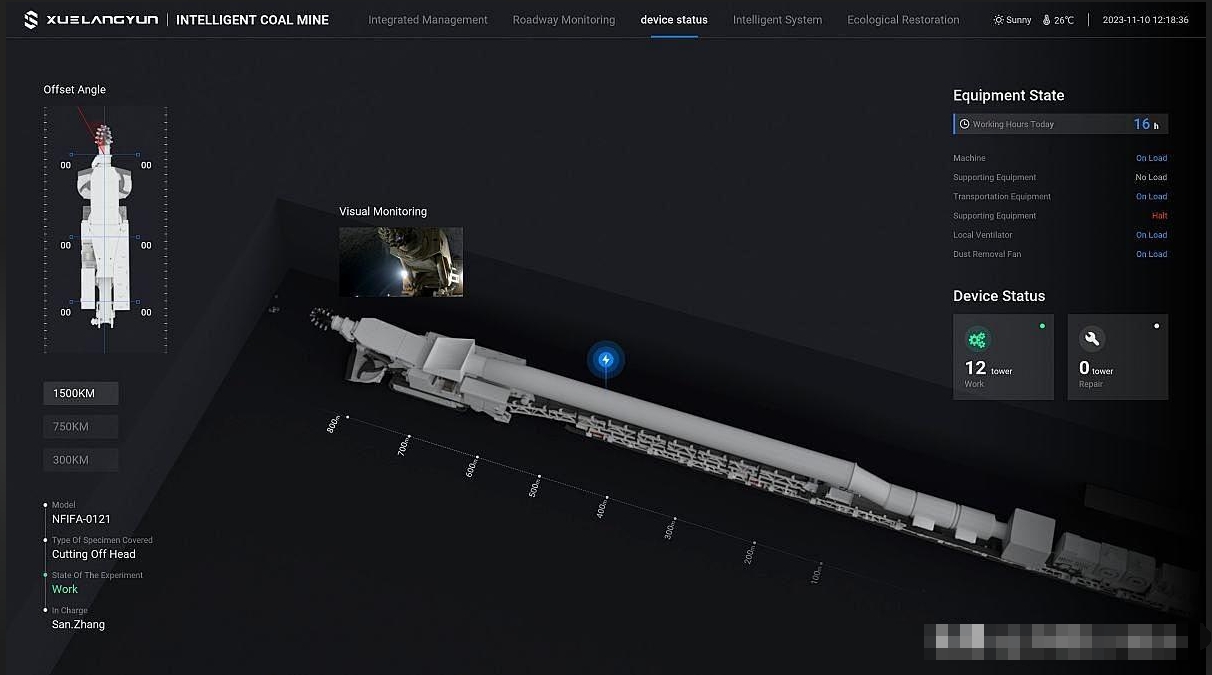

- 设备传感器:监测设备状态、温度、振动、能耗等参数

- 视觉传感器:摄像头和激光扫描仪捕获产品质量和设备外观状态

- RFID/二维码:追踪物料和产品在产线上的流动

- 控制系統:从PLC、SCADA等系统获取控制信号和设备状态

模型构建层

创建产线的虚拟表示:

- 三维几何建模:使用CAD数据或激光扫描建立设备三维模型

- 物理建模:定义设备物理特性、运动规则和相互作用关系

- 行为建模:模拟产线运行逻辑、控制策略和异常处理机制

数据分析层

处理和分析采集到的数据:

- 实时数据处理:流处理技术处理高速产生的传感器数据

- 机器学习算法:从数据中学习模式,预测设备故障和质量问题

- 优化算法:寻找最优的生产参数和调度方案

03 数字分身的奇妙反应

当产线拥有数字分身后,会发生一系列令人惊喜的变化:

反应一:故障预测变"先知"

数字孪生通过分析设备运行数据,可以提前预测故障发生。例如:

- 通过振动频率变化预测轴承磨损

- 通过电流波动判断电机健康状态

- 通过温度趋势分析冷却系统效率

某汽车制造商应用数字孪生后,设备意外停机时间减少了45%,维修成本降低了30%。

反应二:质量管控变"智囊"

数字孪生可以实时监控产品质量,并追溯问题根源:

- 实时分析产品尺寸、外观等质量参数

- 关联工艺参数与产品质量,找出最优工艺窗口

- 预测质量趋势,提前调整工艺参数

某电子工厂通过数字孪生实现质量问题的实时预警,产品不良率从3.2%降低到0.8%。

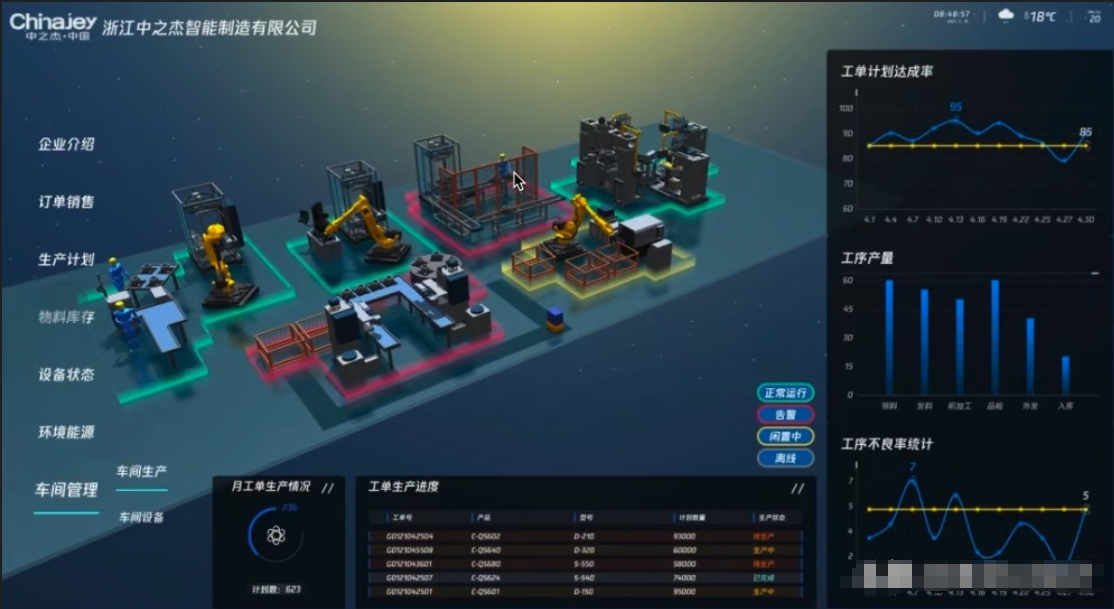

反应三:生产调度变"棋手"

数字孪生可以模拟不同调度方案的效果,找到最优解:

- 模拟订单变化对产线负载的影响

- 优化生产序列,减少换型时间

- 平衡各工位负荷,消除生产瓶颈

某装备制造企业使用数字孪生进行生产调度优化,产能提升了22%,订单交付准时率提高了35%。

反应四:能耗管理变"管家"

数字孪生可以实时监控和优化能源消耗:

- 识别能耗异常和设备效率低下

- 优化设备启停策略,避免峰值用电

- 模拟不同生产计划下的能耗情况

某化工企业通过数字孪生优化能源使用,年节能达到120万千瓦时,减少碳排放800吨。

04 实际应用案例

案例一:上海某智能汽车工厂

该工厂为整车生产线构建了数字孪生系统,接入2万多个传感器,实时监控500多台设备状态。系统能够:

- 预测设备故障,提前72小时发出预警

- 优化机器人运动轨迹,提高运行效率

- 模拟不同车型混线生产的影响,优化生产节奏

实施后,生产线总体效率(OEE)从76%提升到89%,年节省维护成本超过600万元。

案例二:广东某家电制造企业

该企业为注塑生产线创建数字孪生,重点解决质量波动问题:

- 实时监控注塑工艺参数(温度、压力、速度)

- 建立工艺参数与产品质量的关联模型

- 自动调整工艺参数补偿环境变化影响

实现产品质量一致性大幅提升,客户投诉率下降65%,每年减少质量损失约300万元。

案例三:浙江某纺织企业

该企业针对染整生产线构建数字孪生,聚焦能耗优化:

- 实时监测蒸汽、电力、水资源消耗

- 建立能耗与产量、环境温度的关系模型

- 优化设备运行参数和生产排程

年节约能源成本约200万元,节水15%,减排18%。

05 实施数字孪生的关键步骤

步骤一:明确目标和范围

确定数字孪生要解决的具体问题(如提高OEE、降低能耗、提升质量等),选择优先实施的产线段落,避免一开始就追求大而全。

步骤二:数据基础设施准备

部署必要的传感器和数据采集设备,建设工业网络和计算平台,确保数据能够实时、可靠地传输和处理。

步骤三:模型开发与验证

基于产线实际情况开发数字模型,通过历史数据验证模型的准确性,持续优化模型参数和算法。

步骤四:系统集成与部署

将数字孪生系统与现有MES、ERP等系统集成,培训人员使用新系统,建立基于数字孪生的决策流程。

步骤五:持续优化与扩展

收集使用反馈,不断完善数字孪生系统,逐步扩展应用范围,从单台设备到整条产线,再到整个工厂。

06 面临的挑战与应对策略

技术挑战

数据质量:传感器数据可能存在噪声和缺失。解决方案是采用数据清洗和修复算法,保证数据可靠性。

模型精度:复杂产线的精确建模难度大。可采用机器学习方法,从数据中学习模型参数,提高模型准确性。

系统集成:新旧系统集成困难。建议采用模块化架构,逐步推进集成工作。

管理挑战

人才缺乏:既懂制造又懂数字技术的复合型人才稀缺。需要加强内部培训和外部引进。

投资回报:数字孪生需要较大前期投入。应该分阶段实施,优先选择投资回报率高的应用场景。

组织变革:数字孪生改变传统工作方式。需要高层推动,加强变革管理,帮助员工适应新工作模式。

07 未来发展趋势

技术融合加深

数字孪生将与5G、边缘计算、人工智能等技术深度融合,实现更实时、更智能的产线管理。例如:

- 5G提供高速、低延迟的数据传输

- 边缘计算实现数据就地处理和分析

- AI赋予数字孪生自学习、自优化能力

应用范围扩展

从单条产线扩展到整个工厂,甚至整个供应链的数字孪生:

- 工厂级数字孪生:优化全厂资源分配和能源调度

- 供应链数字孪生:模拟市场需求变化对供应链的影响

- 产品-产线协同数字孪生:结合产品使用数据优化产线参数

使用门槛降低

随着标准化工具和平台的出现,中小型企业也能更容易地应用数字孪生技术:

- 云化数字孪生平台降低初始投资

- 预制模型和组件加速实施过程

- 自动化工具简化模型构建和维护

给整条产线造个"数字分身",正在从概念走向现实,并展现出巨大的价值。它让生产线变得透明、可预测和可优化,正在彻底改变制造业的运行方式。

数字孪生不是简单的技术升级,而是生产管理模式的根本变革。它使我们可以先在虚拟空间中测试和优化,再到物理世界中实施和执行,大大降低了试错成本和风险。

随着技术的不断成熟和应用的深入,数字孪生将成为智能制造的标配。未来,每条产线都将有它的数字分身,每个制造决策都将基于数字孪生的模拟和优化。制造业正在进入一个虚实融合、智能决策的新时代。

对于制造企业来说,拥抱数字孪生不是选择题,而是必答题。早布局、早实践、早受益,才能在智能制造的新赛道上赢得先机。数字孪生带来的不仅是效率提升和成本降低,更是全新的竞争能力和商业模式。

更多推荐

已为社区贡献2条内容

已为社区贡献2条内容

所有评论(0)