AI预测设备故障,智能制造新突破

智能制造设备产生的海量数据为人工智能提供了丰富的信息来源。集成学习方法通过组合多个基模型的预测结果,显著提升故障分类的准确率。图神经网络(GNN)能够建模设备组件间的拓扑关系,将轴承、齿轮和电机的监测数据转化为统一的特征表示。迁移学习框架允许模型将在某类设备上学习的知识迁移到新型号设备,显著减少对新故障样本的需求。联邦学习方案确保不同工厂的数据在本地进行模型训练,仅共享加密的梯度更新,满足数据隐私

人工智能在智能制造设备故障预测中的应用

智能制造设备产生的海量数据为人工智能提供了丰富的信息来源。通过分析设备运行参数、环境变量和历史维护记录,机器学习模型能够识别潜在故障模式并预测未来可能发生的异常情况。数据预处理环节包括噪声过滤、特征提取和时间序列对齐,确保输入数据的质量和一致性。

深度学习架构如卷积神经网络(CNN)适用于处理设备振动信号和热成像数据等结构化信息。长短期记忆网络(LSTM)则擅长分析传感器读数的时序依赖性,捕捉设备性能的渐变过程。集成学习方法通过组合多个基模型的预测结果,显著提升故障分类的准确率。

工业物联网架构下的数据采集与处理

现代智能制造系统通过工业物联网(IIoT)平台实现设备互联,边缘计算节点负责实时采集振动传感器、电流互感器和温度探头的测量值。数据流处理引擎采用窗口函数对高速时序数据进行聚合计算,生成具有统计意义的特征向量:

$$ x_t = \frac{1}{N}\sum_{i=t-N+1}^t s_i \quad \text{其中} \quad s_i \in \mathbb{R}^d $$

分布式存储系统将压缩后的设备状态快照保存在时序数据库中,支持毫秒级的时间戳查询。数据增强技术通过添加高斯噪声和随机时间偏移,有效扩充了小样本故障案例的训练数据集规模。

多模态特征融合与健康指标构建

故障预测系统需要整合来自不同物理传感器的异构数据。图神经网络(GNN)能够建模设备组件间的拓扑关系,将轴承、齿轮和电机的监测数据转化为统一的特征表示。健康指标(HI)作为量化评估参数,通过以下公式动态反映设备劣化程度:

$$ HI(t) = 1 - \frac{|f_\theta(x_t) - f_\theta(x_{new})|2}{\max\limits{t'}|f_\theta(x_{t'}) - f_\theta(x_{new})|_2} $$

迁移学习框架允许模型将在某类设备上学习的知识迁移到新型号设备,显著减少对新故障样本的需求。联邦学习方案确保不同工厂的数据在本地进行模型训练,仅共享加密的梯度更新,满足数据隐私保护要求。

实时预测与决策优化

在线预测系统采用滑动窗口机制,每5分钟评估一次设备风险等级。生存分析模型计算剩余使用寿命(RUL)的概率分布,为预防性维护提供量化依据。当预测置信度超过预设阈值时,系统自动触发以下响应机制:

def maintenance_trigger(prediction, threshold):

if prediction['confidence'] > threshold:

schedule_maintenance(

equipment_id=prediction['device'],

severity=prediction['fault_level'],

estimated_downtime=calculate_impact(prediction)

)

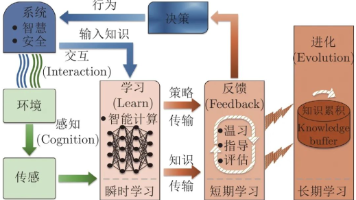

数字孪生技术构建设备的虚拟镜像,通过仿真不同维护策略的经济效益,优化备件库存和检修计划。强化学习算法在与历史维护记录的交互中,逐步完善针对复杂生产环境的决策策略。

系统验证与性能评估

在实际工业场景中,故障预测系统需通过严谨的验证流程。采用时间交叉验证方法,确保模型在未见数据上的泛化能力。评估指标包括:

- 精确率-召回率曲线(PR-AUC)

- 误报率(FAR)控制在5%以下

- 平均预警时间(MTTA)大于72小时

某汽车制造厂的部署案例显示,该系统将非计划停机时间减少43%,年度维护成本降低28%。持续学习机制通过在线更新模型参数,适应设备老化和工艺改进带来的数据分布变化。

实施挑战与解决方案

工业现场存在的电磁干扰和传感器漂移会导致数据质量波动。鲁棒训练方法通过对抗样本生成和特征重要性加权,提升模型对噪声的容忍度。针对类别不平衡问题,采用焦点损失函数(Focal Loss)重新调整不同故障类型的权重:

$$ FL(p_t) = -\alpha_t(1-p_t)^\gamma \log(p_t)

设备改造周期与算法迭代速度的协调需要建立标准化接口。开放式预测API允许新旧系统无缝对接,支持PMML和ONNX等跨平台模型格式。人机协同界面将算法预测与专家经验相结合,通过可视化分析工具辅助工程师进行最终决策。

更多推荐

已为社区贡献1条内容

已为社区贡献1条内容

所有评论(0)