实战指南|智慧碳中和管理系统搭建全流程解析

智慧碳中和管理系统结合大数据、物联网、人工智能等技术,提供全方位、灵活且智能的碳管理服务,助力企业实现高效、精准、可持续的低碳转型。报警处理模块是一个高效应急响应系统,它能够实时捕捉并展示详细的报警信息,包括报警对象、报警类型、报警级别等关键指标的变化。部分功能为例,详细解析智慧碳中和管理系统的七大核心模块搭建流程,全面解析智慧碳中和管理系统的落地路径。技术,支持从时间、区域、排放源、能源类型等多

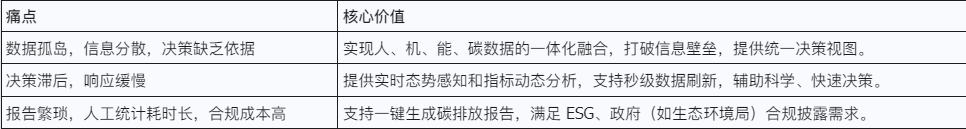

随着全球气候变化的日益严峻,“碳管理”已从环保议题跃升为企业可持续发展战略的核心驱动力。然而,传统的碳管理模式正面临数据孤岛、合规成本高昂、决策滞后等挑战。

智慧碳中和管理系统结合大数据、物联网、人工智能等技术,提供全方位、灵活且智能的碳管理服务,助力企业实现高效、精准、可持续的低碳转型。它不仅是响应国家“双碳”目标的责任体现,更是企业优化能源结构、提升运营效率、强化市场竞争力的关键抓手。

本文将以AIRIOT平台搭建的智慧碳中和管理系统部分功能为例,详细解析智慧碳中和管理系统的七大核心模块搭建流程,全面解析智慧碳中和管理系统的落地路径。

一、管理驾驶舱

模块概述

管理驾驶舱是智慧碳管理系统的集成化、可视化控制中心,是运营者实现“一屏总览、一键指挥”的核心界面。它整合了碳排放趋势、能源使用情况、实时监测数据、环境数据以及设备状态等核心指标,提供全局洞察。

核心价值/解决痛点

搭建思路与技巧

-

指标体系构建: 确定核心碳指标,包括总碳排放量(TCO2e)、碳强度(TCO2e/产值或面积)、能源结构占比和设备能效(EER/COP)等,确保指标可量化、可追踪。

-

可视化是关键: 利用3D 模拟、热力图、趋势曲线、地理信息系统(GIS)地图等方式直观呈现数据,用颜色和动画区分排放源的贡献度。

-

报告自动化: 内置合规模板,支持一键筛选、导出、打印月度/年度碳排放报告。

技术实现深化

-

实时数据湖: 支持采用时序数据库(TSDB) 存储高频采集的能耗数据,保障毫秒级查询响应,支持历史数据秒级回溯。

-

多源异构数据接入: 兼容 Modbus、MQTT等主流工业与信息技术协议,实现数据模型统一。

-

动态预警算法: 基于历史趋势和环境参数,设置能耗和排放的动态阈值(如Z-Score 异常检测),超限即触发报警。

应用案例

某大型工业园区通过驾驶舱实时监测,发现周末夜间设备停机状态下碳排放数据异常。系统自动比对历史负荷模型,定位到空压机房有设备未完全断电。通过远程控制及时关停,碳排放量在一小时内恢复正常,避免了不必要的能源浪费。

二、碳中和计划

模块概述

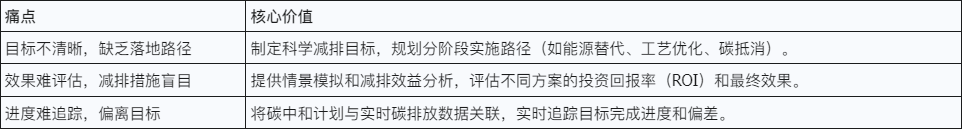

碳中和计划模块是企业实现长期绿色低碳转型的导航系统。它支持企业设定明确的碳中和目标,并基于实时与历史碳排放数据,制定分阶段、可量化的碳中和计划路径,全程监控进展。

核心价值/解决痛点

搭建思路与技巧

-

基准线设定:支持导入历史碳排放数据,确定碳中和的基准年份和减排目标(Scope 1/2/3),并拆解为年度、季度目标。

-

情景模拟与路径规划: 根据碳排放分析结果,制定多条减排路径(如保守型、激进型),利用模型模拟不同措施的减排潜力与成本。

-

PDCA 闭环: 嵌入PDCA(计划-执行-检查-行动) 流程,将执行结果(C)反馈给计划(P),实现减排策略的持续优化和迭代。

技术实现深化

-

线性规划模型: 采用线性规划算法优化能源组合和供应模式,在满足生产需求和预算约束下,实现碳排放总量最低。

-

情景假设引擎: 支持自定义参数(如电价波动、光伏效率、碳交易价格)进行敏感性分析和风险预测。

-

项目化管理: 将每个减排措施(如屋顶光伏项目)转化为子项目,追踪其投资成本、进度、预估减排量和实际减排量。

应用案例

某科技园区设定了碳中和目标,系统通过情景模拟,确定了“光伏发电 40%、储能削峰 30%、设备升级 30%”的最佳碳中和计划。平台实时追踪光伏发电量的碳减排效益,确保计划按期推进,并根据电价变化动态调整储能调度策略。

三、设备管理

模块概述

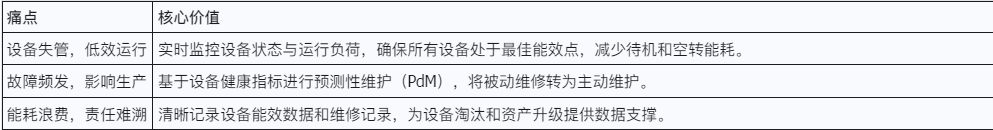

设备管理模块是一个全面监控与维护平台,集成了设备健康指标评估、实时数据监控、维修记录管理等功能。它专注于高能耗和减排关键设备的精细化管理,是保障节能减排策略有效执行的基石。

核心价值/解决痛点

搭建思路与技巧

-

碳相关设备清单化: 建立详尽的设备列表,重点关注高能耗设备(如空压机、锅炉、冷水机组)和减排设备(如储能系统),标记其碳排放因子和额定功率。

-

健康指标与能效关联: 采集设备的振动、温度、电流等健康数据,并与设备能效进行实时评估,发现效率衰减趋势。

-

维保记录数字化: 建立统一的维保台账,将所有维修记录、保养计划与能耗数据关联,分析维护工作对能效的影响。

技术实现深化

-

AI 预测性维护: 利用 机器学习(Machine Learning) 模型分析历史故障和运行数据,提前预测设备故障时间窗口,自动生成预防性工单。

-

统一资产模型: 采用 CIM(Common Information Model) 统一建模,实现不同品牌、不同类型设备数据的标准化表示。

-

故障知识库: 积累历史故障原因、处理方案,形成可供运维人员查询和学习的知识库。

应用案例

某化工厂的中央空调系统是主要耗能设备。通过系统实时监测其设备健康指标,发现一台冷冻水泵的震动数据趋势性升高,系统预测将在 10 天内发生轴承故障。平台提前发出维护工单,避免了故障造成的能效下降和紧急停机损失。

四、能源管理

模块概述

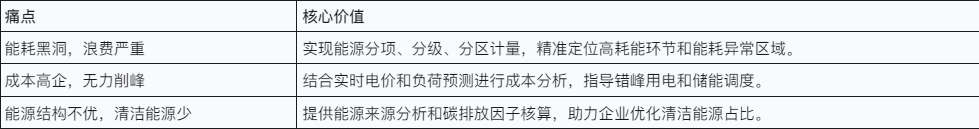

能源管理模块是实现降本增效和能耗精细化控制的核心系统。它提供能源使用概览、能耗趋势分析、实时耗能量监控,并结合能源来源分析,助力企业优化能源配置、降低成本、提升能源使用效率。

核心价值/解决痛点

搭建思路与技巧

-

能源分项计量: 对电、水、气、热等各种能源进行分项、分级计量,建立能源平衡模型,监测能源使用效率。

-

归因分析: 将能耗趋势与环境因素影响(如天气、温度)和生产负荷进行关联,进行能耗归因分析,排除外部干扰。

-

成本优化: 实时采集分时电价信息,与实时耗能量关联,进行成本分析,指导用能策略。

技术实现深化

-

负荷预测模型: 利用 AI 算法(如 LSTM) 预测未来 24 小时的用电负荷,指导削峰填谷策略,最大化利用价差套利。

-

能源流向图: 以桑基图(Sankey Diagram)展示能源的输入、转换和最终消耗,实现能源路径可视化。

-

自动控制策略: 结合能耗数据,自动调节高能耗设备(如水泵的变频控制),使其运行在最高效率区间。

应用案例

某商业中和体通过能源管理模块的能耗趋势分析发现,每月午间高峰期的实时耗能量存在尖峰。系统利用负荷预测模型,建议在尖峰时段优先调度储能系统放电,成功实现削峰填谷,年节约电费成本超过 20%。

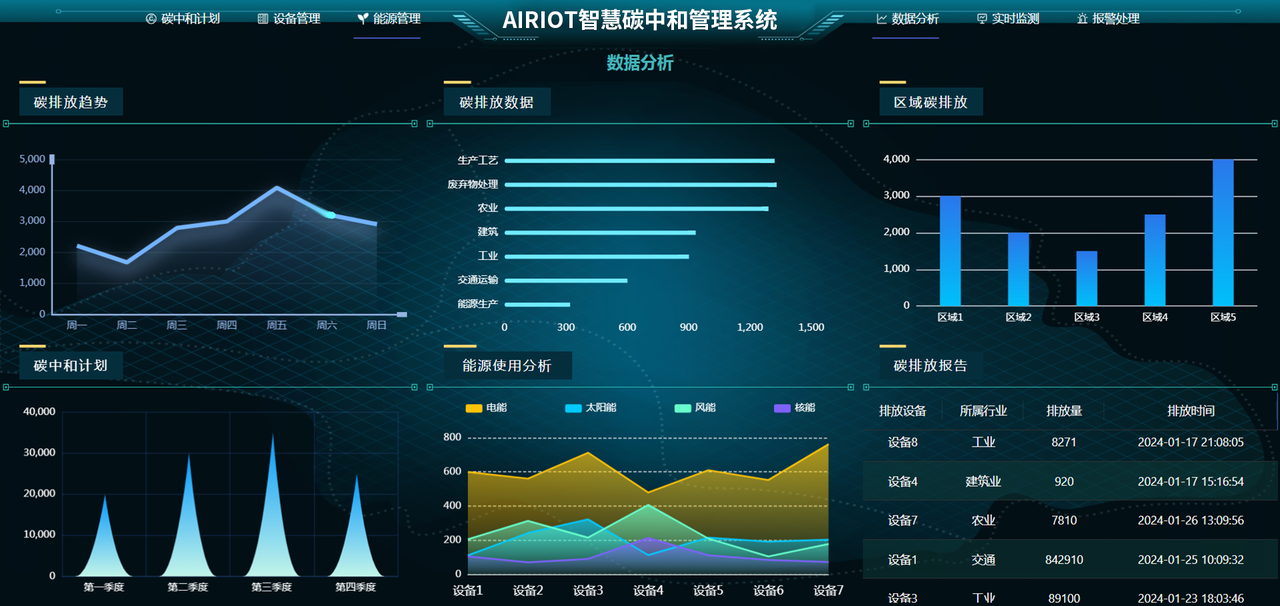

五、数据分析

模块概述

数据分析模块是一个强大的碳管理决策支持工具,它深入剖析碳排放趋势,全面整合碳排放数据与能源使用分析。该模块提供区域碳排放的详细洞察,并自动生成详尽的碳排放报告,助力企业科学规划碳管理策略。

核心价值/解决痛点

搭建思路与技巧

-

碳数据核算与溯源: 采用 IPCC/ISO 14064/国家标准算法,精确核算不同排放源(Scope 1, 2, 3)的碳排放数据,并支持追溯到具体的活动或设备。

-

减排潜力识别: 结合能源使用分析和设备能效数据,识别出高能耗、低能效的环节,量化其减排潜力。

-

区域/部门对比: 提供区域碳排放强度和部门碳绩效的排名与对比分析。

技术实现深化

-

OLAP 多维分析: 采用 OLAP(在线分析处理) 技术,支持从时间、区域、排放源、能源类型等多个维度对碳数据进行切片、钻取、旋转分析。

-

回归分析(Regression Analysis): 建立生产量与碳排放量的回归模型,评估减排措施的有效性,排除生产波动影响。

-

排放因子库: 维护最新的国家、地方和电网排放因子库,确保碳排放计算的合规性和准确性。

应用案例

某跨国公司利用数据分析模块发现其亚洲工厂的区域碳排放强度明显高于欧洲工厂。深入分析后发现是运输环节(Scope 3)燃油消耗过高。企业据此调整了供应链策略,转而采用更低碳的海运和铁路运输,成功优化了碳排放趋势。

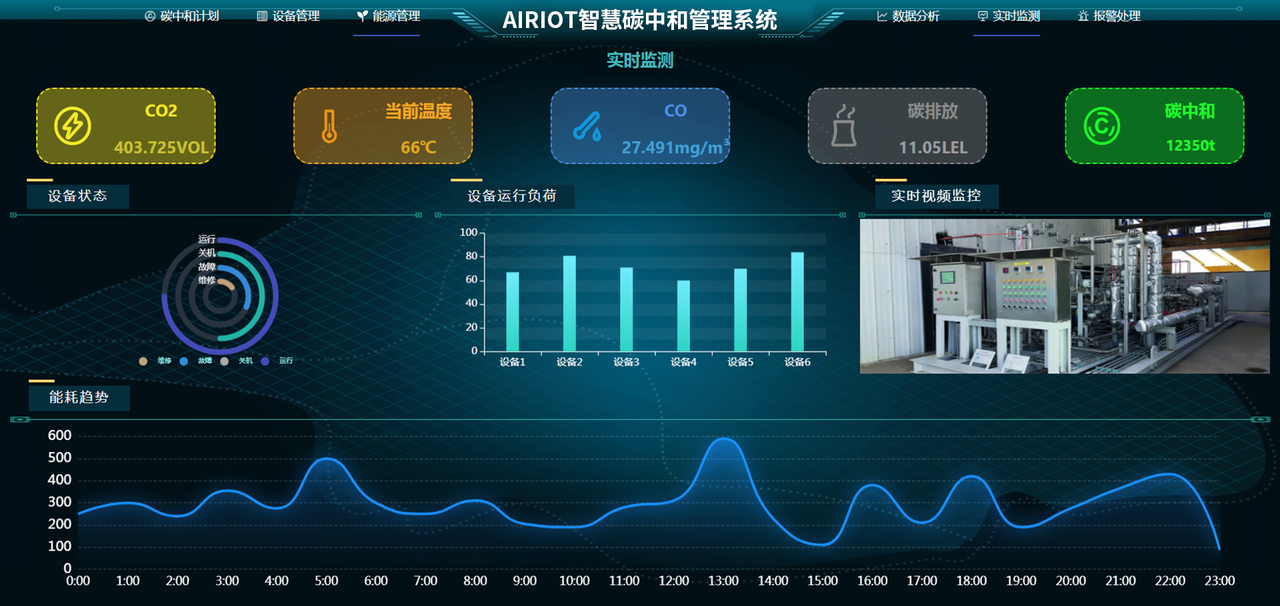

六、实时监测

模块概述

实时监测模块是一个高效的数据监控中心,它紧密追踪设备状态与运行负荷,确保对关键碳排放源的全面掌控。该模块即时分析能耗趋势,为企业提供即时的能耗反馈,助力企业迅速响应并调整碳管理策略。

核心价值/解决痛点

搭建思路与技巧

-

数据采集频率: 对关键高能耗/高排放设备采用秒级采集,确保数据实时性和准确性。

-

多源数据集成: 集成传感器、电表数据和实时视频监控,实现多维交叉验证。

-

动态阈值设定: 设定基于历史数据和环境因素的动态阈值,比静态值更精准地识别异常。

技术实现深化

-

边缘-云协同架构: 将高频数据采集和报警逻辑部署在边缘网关,实现毫秒级响应;云端进行存储和深度分析。

-

MQTT 协议应用: 利用 MQTT 协议实现轻量级、高可靠性的物联网数据传输。

-

数据质量校验: 实时监测数据完整性、准确性和时效性,应用算法自动剔除异常数据点和传感器漂移。

应用案例

某工业园区的实时监测系统发现燃气锅炉的设备运行负荷在一个小时内出现异常波动。平台立即发出警报并联动实时视频监控,确认是操作人员未按标准流程调节压力阀。系统立即自动锁定阀门,避免了燃气消耗的急剧增加和潜在安全隐患。

七、报警处理

模块概述

报警处理模块是一个高效应急响应系统,它能够实时捕捉并展示详细的报警信息,包括报警对象、报警类型、报警级别等关键指标的变化。通过自动化流程,该模块确保用户能够第一时间接收到报警通知,并快速定位问题源头,有效预防潜在风险。

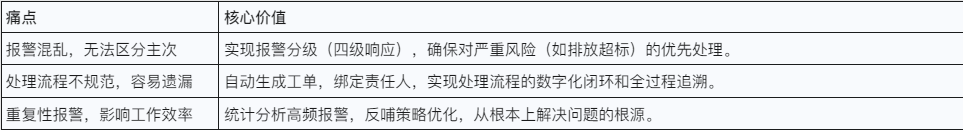

核心价值/解决痛点

搭建思路与技巧

-

报警分级与分类: 根据风险程度将报警分为:轻微、一般、严重、特别严重,并自动匹配不同的应急处置流程。

-

多渠道通知: 支持短信、邮件、APP 推送、管理驾驶舱弹窗等多渠道通知,并可设定升级通知机制。

-

闭环处理机制: 报警后自动生成工单,记录从触发到解决的响应记录。未在规定时间处理的,自动升级至更高一级管理者。

技术实现深化

-

根因分析(Root Cause Analysis): 对报警数据进行统计和聚类分析,自动识别报警的根本原因,指导运维策略。

-

工单系统集成: 与企业现有的**EAM/CMMS(资产管理/维护系统)**深度集成,实现工单的统一派发、执行和归档。

-

AI 降噪: 利用机器学习算法识别并过滤掉环境因素或传感器自身波动导致的误报/伪报警,降低运维人员的“报警疲劳”。

应用案例

某电厂的脱硫塔排放数据突然逼近合规上限。报警处理模块立即发出严重级别报警,通知环保负责人和运营团队。系统在报警信息中附带了实时监测数据和建议处置方案。运营团队在 15 分钟内完成滤网更换,避免了环境处罚和停机风险。

AIRIOT智慧碳中和管理解决方案凭借其智能化、精细化、全面化的功能模块,显著提升了企业的碳管理效率与水平。它不仅是一个工具,更是企业实现绿色低碳发展、促进低碳转型、提升市场竞争力的关键战略伙伴。

更多推荐

已为社区贡献5条内容

已为社区贡献5条内容

所有评论(0)